使用废铝渣再生出有价值的(de)产品成为行业共识

废铝料重熔加工(gōng)产生的大量的副产品就是铝(lǚ)渣。铝渣是从熔池(chí)表面扒除(或沉留于炉壁和炉底)的、以含有铝(lǚ)水(冷却后(hòu)成为铝颗粒)和(hé)固体氧化物为主的浮渣(zhā)。铝协会的(de)统计资料表明,根据废铝料种类,所用炉(lú)型和使(shǐ)用方法不同,即使在原铝生产过程中也有约l%的金属铝损失在铝渣中(zhōng),重熔时损失在铝渣中的金属铝(lǚ)则为1%~5%。电(diàn)解铝厂年产原(yuán)铝约3600万吨,若按(àn)l%的比例计算,光电解铝厂每年就有约36万吨的铝渣产生。加上再生(shēng)铝厂(chǎng)的约(yuē)40万吨(dūn)铝渣,铝渣总量每年将(jiāng)达76万吨之多。铝渣是铝产业的重要副产(chǎn)品,若作为废弃物(wù)处理是对资(zī)源的极大浪费,因此,铝渣通过机铝处理(lǐ)设备的再生利用正引起人(rén)们越来越多(duō)的重(chóng)视。积极开(kāi)发科(kē)学有(yǒu)效的技术方法将铝渣回(huí)收,再加(jiā)工生产出有利用价值(zhí)和(hé)附加值的产品,发挥其经济效益,已成为再生(shēng)铝行(háng)业的共识。

在铝合金熔铸生产的各(gè)个工艺过程中,经(jīng)常需要撇掉熔(róng)体表面的氧化膜,扒除精炼后熔体表层的浮渣以及炉底的沉渣,这些方法所产生的熔渣(铝渣(zhā))加上熔炼使用不可避免的飞溅、溢流或残留在熔炼场地与工具(jù)上的熔液残留物,其数量是可观(guān)的,过去这些(xiē)往往被视为(wéi)废(fèi)弃物(wù),不予重视也不做认真的处理。有报道(dào)称,熔炼中被熔渣带(dài)出所造成的铝的损耗,可以超过其他方面损耗的和。可见尽量减小这一损(sǔn)失或利(lì)用熔渣这一再生铝资源,很重要。根据熔炼时(shí)影响金属氧化的主(zhǔ)要因素是温度、时间和(hé)环(huán)境气氛(fēn),以及影响熔渣产量的其他因素,可以在生产中采取一定的措施,减少产渣量,其基本要点是,熔炼炉料、炉衬及工具(jù)要清洁,熔体转运路径要尽可(kě)能(néng)短,避免(miǎn)不必要的熔体搅动,保持足够的熔炼(liàn)温度和时(shí)间,不要温度过高和时间(jiān)过(guò)长等。

尽管如此,产生一定量的熔渣是不可避免的。其中仍含有20%~30%的金属铝,特殊情况下,渣中的含铝量可达到60%~70%。熔(róng)渣中铝的回收率,取决于熔炼(liàn)时的出渣方法(fǎ)、出渣后的处(chù)理、铝渣的再生加工等一系列过程以及再生加(jiā)工技术,受到相互关联的许多因素的影响。各国的大型(xíng)铝加工企业对熔(róng)渣的处理已很重视,有为处(chù)理铝熔渣而开(kāi)发(fā)的专门技术和设备,例如机铝(lǚ)粉碎机也(yě)有从事铝渣再生加(jiā)工(gōng)的企(qǐ)业,一些生产规模较大、技术设备先进的企业从科学处(chù)理(lǐ)和利用铝渣中获得(dé)了(le)显著经济效益。铝渣的处理包括新(xīn)出炉铝渣的冷却与保存以及从铝渣中提取回收金属两个主要阶段。而金属的回(huí)收或者是采用物理分离方法,或者是化学分离的处理方法。

推荐产品

-

KF系列 空气分(fèn)选机

-

空调散(sàn)热器分(fèn)离机

-

塑钢门窗撕碎机

-

新型易拉(lā)罐破碎机

-

铜转子破碎机

-

马达转子破碎机

-

空调散热(rè)器破碎机

-

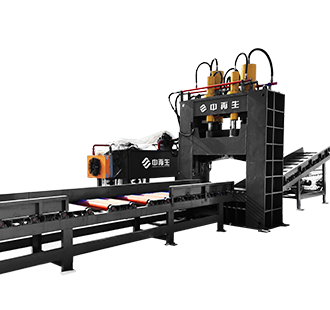

Q63 液压剪切机(jī)

-

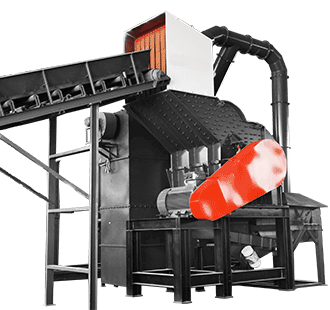

SC1415 废钢破碎机

-

VSC4-1600立式破碎机(jī)

-

金(jīn)属(shǔ)破碎机

-

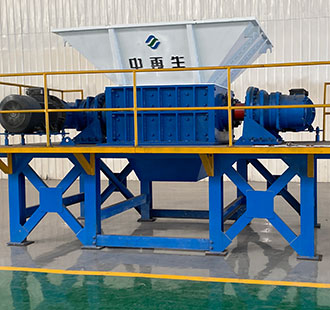

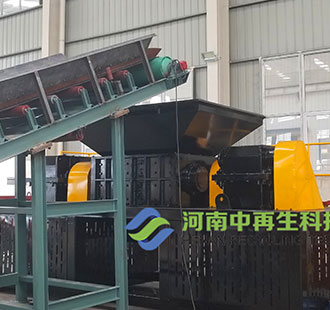

DS46180 双(shuāng)轴(zhóu)撕碎机

-

易拉罐(guàn)破碎机

-

油漆桶破碎机

-

直线振动筛

-

CR800型铜米机(jī)

-

废金属破碎机

-

易拉罐撕碎机(jī)

-

铝材破碎机(jī)

-

易拉罐(guàn)压块粉碎机(jī)

-

铝合金撕碎机

-

大型易拉罐破碎机

-

铝合金破碎机

-

VSC1500 废钢破(pò)碎机

-

FS130120 四轴撕碎机

-

铝转子破碎机

-

易拉罐粉碎机

-

易拉罐压块破碎机(jī)

-

DS46150 双轴撕碎机

-

空调(diào)散热器铜铝分离机

-

大(dà)型废钢破碎机

-

VSC4-1200 废钢破碎机

-

输送机

-

铜铝水箱粉碎机

-

铝型材破碎机

-

铜铝散热片分离机

-

大型易拉罐处理设备

-

CR600 铜米机

-

空调散热片拆解(jiě)机

-

刨花扯碎机

-

易拉罐(guàn)粉碎设备

-

铜铝水箱分离机

-

DS61180 双轴撕碎机

-

DS2180 双轴撕碎机

-

废旧机铝破碎机(jī)

-

ECS系列 涡电流分选机

-

Q91 龙门剪切机

-

废钢破碎机

-

大件垃圾撕碎机

-

小型易拉罐破碎机

-

废旧散热器铜铝分离机

-

SC1210 废铜破碎机

-

铝型材撕碎机

-

轮毂(gū)破(pò)碎机

-

SC-1690 家电破碎机

-

塑钢撕碎机

-

DS40130 双轴撕碎机

-

易拉罐金属破碎机

-

VSC4-1600 废铝破碎机

-

金(jīn)属易拉罐破碎机

-

铜铝散热器分离机

-

电机转子处理设备

-

DS39120 轮胎撕碎机(jī)

-

断桥铝破碎机

-

CRW400 湿式(shì)铜米机(jī)

-

SCL600 废钢破碎机

-

散热器铜铝分离机

-

GTS系(xì)列 滚筒(tǒng)筛(shāi)

-

散热器分(fèn)离机

-

断桥铝撕碎机

-

油漆桶撕碎机

-

Y81系列(liè) 打包机

-

立式破碎机

-

DS3280 双轴撕碎机

-

钢渣破碎机

-

VSC800 废(fèi)钢破碎机

-

金属撕碎机

-

易拉罐破碎

-

CR1000 铜米机

-

铜铝水箱破碎机

-

汽车水箱破碎分选设备

-

SC7080 废钢破(pò)碎机

-

SC1614 废钢破碎机

-

DS7272系列 双轴撕碎机

-

立式粉碎机

-

脉冲除尘器

-

铜铝散热器撕碎机

-

CX系列磁选(xuǎn)机

-

易拉罐(guàn)粉碎(suì)机械(xiè)

-

空调散热器分选(xuǎn)设备

-

振动给料机

-

VSC1250 废钢破碎机

-

汽车水箱破碎机

-

振动给(gěi)料储料仓

-

SS48150 单轴撕碎机(jī)

-

固废撕碎机

-

废铝(lǚ)破(pò)碎机